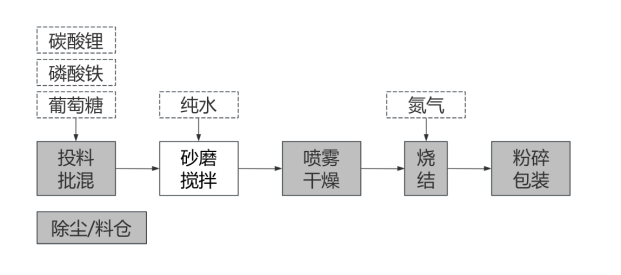

锂电池产业链主要由正/负极材料制备、电芯成型、PACK及电池回收等组成,生产过程会使用多种类型的过滤元件。如在锂电池正极材料的制备流程中,生产过程涉及大量的物料转运和尾气处理工艺,尤其是转运料仓,其设计与过滤元件选用要考虑到了粉体物料的特性,如浓度、湿度、粒度等。折叠滤筒通过合理的结构设计,转运料仓能够确保粉体物料在转运过程中的稳定性和连续性,避免物料堵塞或泄漏等问题。为确保生产环境的清洁和产品质量的稳定,需采用高效滤筒来实现物料、粉尘与气体的精准分离。

图1 电芯成型生产工艺产尘点

锂电池生产工艺繁复,产尘点众多且分布广泛,粉体粒径差异显著,产品粒径日趋精细化,尺寸不断缩小。目前,多数除尘设备仍采用传统的滤袋或常规滤筒作为过滤元件,然而这些元件存在过滤效率低下、阻力迅速增加、易堵塞、能耗偏高以及异物掉落等风险,这些问题严重制约了生产效率的提升。

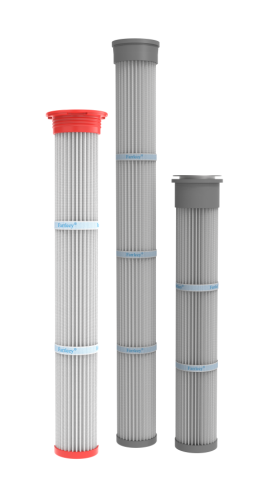

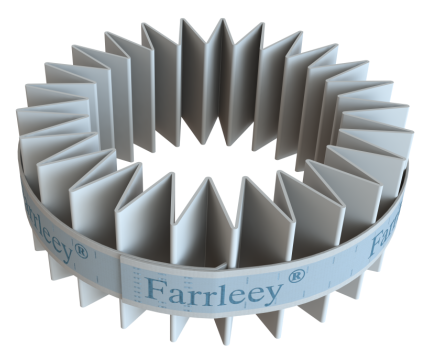

为了更好解决上述问题,华滤环保推出了优氪迅®高效节能滤筒

图2 优氪迅®高效节能滤筒

优氪迅®滤筒选用的滤材为华滤环保自主品牌“极滤”,具有更高的过滤精度。

图3 极滤滤材

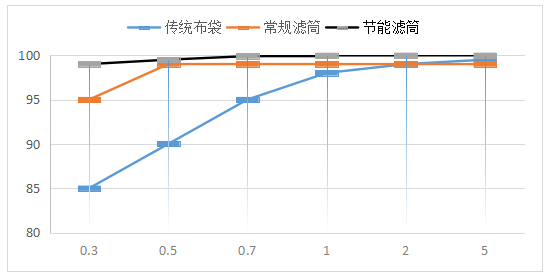

优氪迅®高效节能滤筒运用高效低阻的ePTFE覆膜技术,显著提升透气性达30%以上;同时,采用先进的超细微孔表面过滤技术,使得其对0.3μm粒径的粉尘过滤效率>99%

图4 除尘效率对比

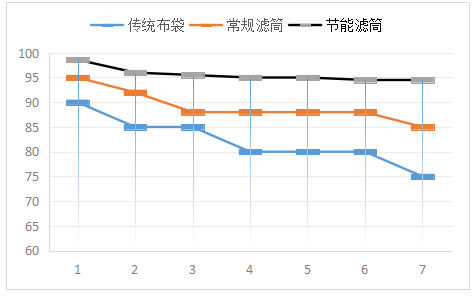

优氪迅®高效节能滤筒微孔膜滤料的粉尘剥离率高达98.6%,避免了滤料内部的堵塞,在保证物料过滤效率的前提下,提高物料转运效率。

图5 粉尘剥离率对比

优氪迅®高效节能滤筒骨架、头底盖采用高分子复合材料,整体不含金属,符合锂电池行业禁锌、禁铜的要求。高分子骨架对比一般的PP及金属骨架,表面更光滑,运行中能减少喷吹时滤料与骨架之间的磨损,且高分子材料强度是PP骨架的3~4倍,冲孔率比金属骨架大30%,强度更高,清灰阻力更小。

图6 优氪迅®高效节能滤筒骨架

绑带采用无胶等间距热熔工艺,应对高频率清灰,长期使用无脱落,合适的折数且折与折之间等间距,运行过程确保物料不堆积,更宜于清灰控制压差。

图7 优氪迅®等间距热熔绑带

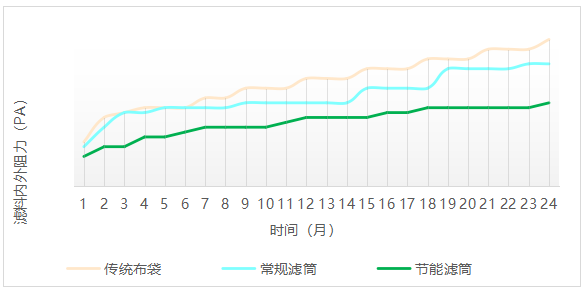

在选用优氪迅®高效节能滤筒的众多锂电制造企业的运行数据表明,优氪迅®高效节能滤筒在实际应用中具有更低的阻力。

图8滤料内外阻力对比图

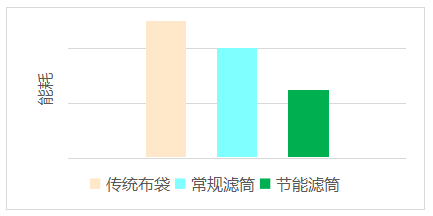

在除尘节能降耗能力方面,使用优氪迅®高效节能滤筒的初始阻力更低,长期运行下阻力上升速度及运行数值要更低。运行阻力显著下降,能耗得到有效控制,实现高效低耗运行。

图9滤料内外阻力对比图

综上所述,采用华滤环保优氪迅®高效节能滤筒的除尘设备系统,可更有效控制锂电池生产过程中的粉尘排放浓度,并达到排放标准,稳定物料转运,同时有效降低能耗,为生产制造厂家创造更好的经济效益,实现降本增效,落实节能环保政策,助力于国家减污降碳目标的实现。