众所周知,不论3C数码类电池还是新能源汽车动力电池,对比能量与充放电倍率性能的要求越来越高。最新的国家补贴政策中规定,纯电动客车系统能量密度大于95瓦时/kg,才能拿到100%国补,95瓦时的门槛,估计让不少磷酸铁锂系电池生产企业的研发人员愁容满面了,“就差5瓦时/kg怎么办?来几块嫩豆腐,我去~~~我去~~”。

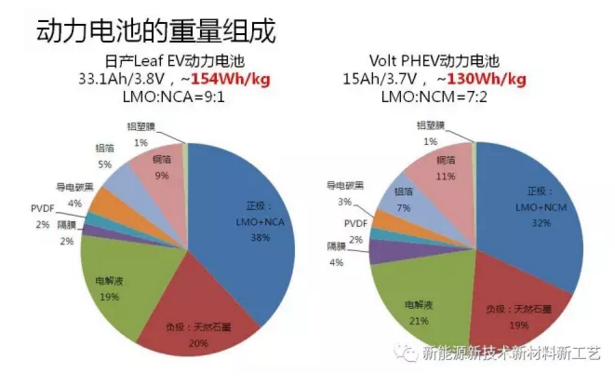

言归正传,提升锂离子电池比能量的途径无非是使用更高容量的正负极材料,厚度更薄的隔膜纸,厚度更薄的铜箔铝箔,尽可能的减少其他辅助添加物。见下图:

研发的重点毫无疑问都在更高克容的正负极材料上(合计重量占比50%以上)。磷酸铁锂已无潜力可挖,三元在向高镍的进军的途中(镍钴锰111—523—622—811—NCA?),但安全是悬在空中的达摩斯利剑,随时有可能刺破锂电池企业的心脏,每每前行一步,热汗冷汗交替,做三元研发的兄弟们,真是辛苦啦。

负极方面,只能被动等待硅碳材料的成熟,硅碳的膨胀系数太高怎么办?寿命不足怎么办?我听取了哇声一片------- 还有一招,采用更薄的隔膜纸!但隔膜仅占电池重量的4~5%,隔膜太薄还会导致正负极短路风险增加,结果往往得不偿失。

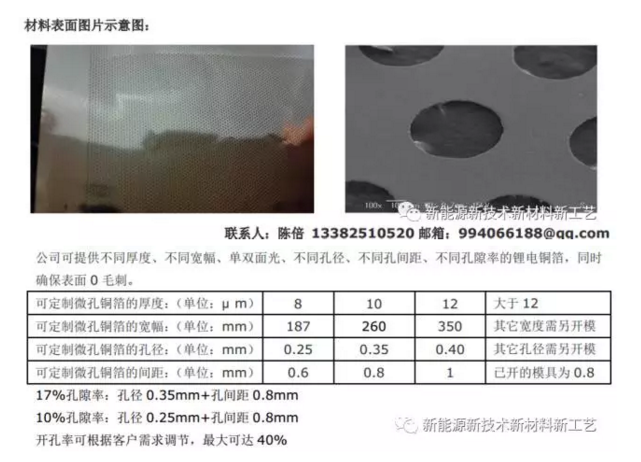

现阶段,锂离子电池生产使用的常规铜箔厚度8μm~12μm(3C数码类电池用铜箔已有采用6~7μm铜箔),铝箔的厚度12μm~20μm,作为正负极导电基材占锂离子电池重量的15%~20%,如何进一步降低铜铝箔的重量比从而提升比能量呢?于是,微孔铜箔铝箔就是在这样的环境刺激下孕育而生,横空出世!(不会牛B吹大了吧?)

微孔铜箔铝箔的现有规格(机械加工的方式制孔,保持箔材 原有的物理性能,涂布不断裂,0毛刺不渗漏):

一、微孔箔材在锂离子电池的应用具有哪些优势呢?(以孔隙率17%的微孔箔为例)

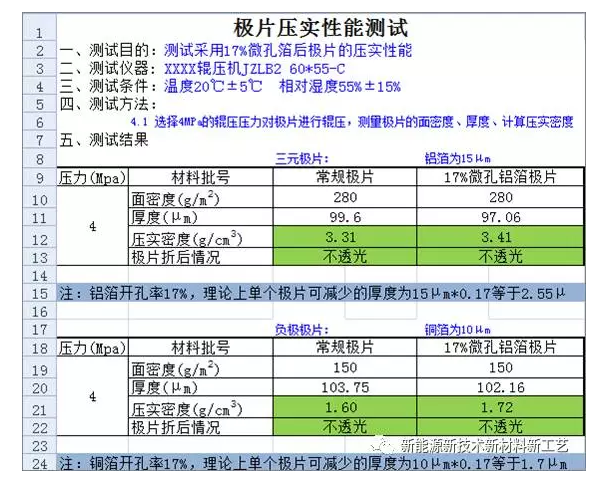

1、直接有效提升锂电池比能量;

同等规格的箔材,孔隙率17%的微孔箔,重量减少17%;同等面密度,正负极压实提高(部分材料填充进入孔隙间)。

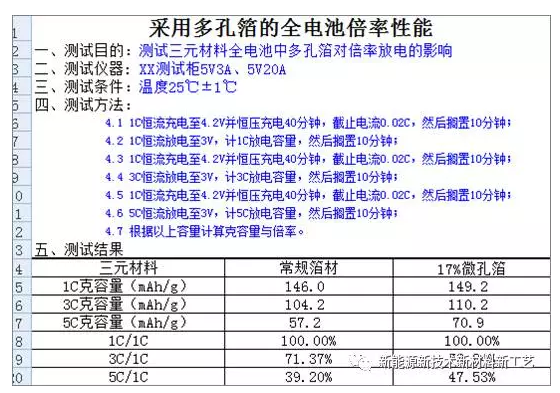

2、有效提升锂电池倍率性能;

常规箔材的锂电池,锂离子的迁移通过箔材二维方向向极耳端扩散,箔材通孔后,锂离子的扩散路径可转化为立体全方位穿透,且可通过进入到孔隙间的正负极材料与箔材的接触面增加,缩小锂离子迁移半径,提高导电效率。(个人观点认为锂离子倍率性能制约瓶颈不在于电子的传导,而在于锂离子转移效率,如多孔状的科琴碳黑在倍率型电池上的应用效果就比非多孔状的导电剂实验效果更好)

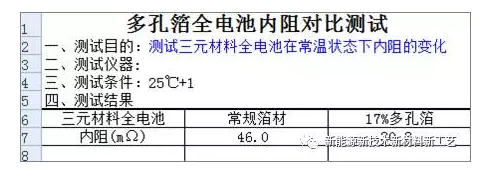

3、有效降低锂电池内阻;

同等箔材做的对比显示,同时使用用冲孔铜箔与铝箔可有效降低内阻8%~20%。

理论依据,推测是导电箔材与正负极接触面增加,同时箔材自身内阻降低的双重效应所致。(不确定)

个人观点认为:若正负极极片涂层厚度小于箔材微孔的半径,则内阻会增加,反之,则内阻降低。涂层最外侧的锂离子到箔材表面的接触距离与倍率性能相关,电芯设计中,面密度高,则倍率性能的发挥可能越低。(欢迎行业朋友共同探讨)

4、锂电池电解液注入后的浸润效率可大幅度提升,且能100%确保浸润一致性。

常规箔材的锂电池,电解液从纵向四周向中心扩散浸润,打孔后是呈立体式渗透扩散,彻底消除部分电池极片中心浸润不到的问题。行业内,已有反馈单体电芯一致性不够的原因之一就是浸润一致性引起的。

5、提高了箔材的表面粘附力,通过孔隙间的材料,正负极极片涂层正反两面材料形成“工”字型咬合状态,极片脱落的概率可大幅度降低。

6、提升极片的弯折柔软度,更适用于柔性电池的应用。(已有公司批量用于制作可穿戴锂电池,性能提升明显)

7、其它优势,尚需用户进一步挖掘。

二、微孔铜箔铝箔在锂离子电池上的控制要点

1、涂布防渗漏;

微孔铜箔铝箔在涂布过程中,要防止浆料粘度过低造成挤压喷涂过程中,浆料从箔材孔隙间渗漏,不同孔径、孔隙率的箔材对浆料的粘度要求不同。以17%孔隙率,孔径0.35mm的微孔铝箔为例,通过试验表明,正极材料粘度要求在8000左右,最低不宜低过6000,挤压式喷涂过程中,需要适当调整传动速度。(浆料静置时间过长,容易少部分渗透到另一面,快速洪干可以解决)

2、极片分切的毛刺控制;

最后,希望已经完成微孔铜箔或铝箔用于锂离子电池实验的同行朋友们,能够分享数据,共同交流。

另:微孔铜箔用于锂电容、超级电容、镍镉、镍氢电池,性能提升非常明显,未规模化推广开来的原因是成本问题。采用机械加工的方式制孔,生产效率极高,预计规模量产后的成本比常规的双光铜箔价格增幅有限(估计最终售价在13万/吨左右)。